Schweißtechnik

Prozessoptimierung in der Schweißtechnik und Fertigungstechnik

Wenn es um die Prozessoptimierung in der Schweißtechnik geht, sind wir Ihr Ansprechpartner. Von der Begleitung hochiterativer Prototypen Prozesse und Einzelteilfertigungen über Ramp-up Phasen bis hin zu Serienprozessen stehen wir Ihnen mit unseren langjährigen Erfahrungen und unseren Spezialisten beratend zur Seite.

Fertigungstechnik

Reduzierung von Ausschuss in der laufenden Fertigung oder der richtige Einstieg in die Serie? Dank unserer Erfahrungen aus dem Automotive-Bereich sind wir in der Lage, Sie tatkräftig zu unterstützen, sei es im Gebiet Powertrain, Body in White oder aber Interior und Safety.

Prototypenfertigung:

Der Bereich der Prototypenfertigung ist faszinierend und anspruchsvoll. Bauteile und Komponenten erstmalig physisch herzustellen bedingt die Identifizierung eines Prozesses und die Entwicklung einer geeigneten Prozesslandschaft. Unsere Erfahrung zeigt, dass dabei oft nicht fertigungstechnische Hemmnisse, sondern konstruktionsbedingte Schwierigkeiten zu bewältigen sind: Erreichbarkeit der Fügestelle, Passgenauigkeiten der Fügepartner und das daraus resultierende Spaltmaß und/oder die Peripherie der Fügetechnik.

Oft wird gerade in dieser frühen Phase eines Produktes vergessen, dass Spannelemente und Niederhalter nicht nur der Ausrichtung der Bauteile dienen, sondern ebenso enorme Kräfte aufgrund von Wärmeverzug beim Schweißprozess ertragen müssen. Passgenauigkeit und Spaltmaße müssen immer in Einklang mit der Spanntechnik stehen und zu dem zum Einsatz kommenden Fügeverfahren passen.

Wir unterstützen Sie im frühestmöglichen Stadium der Entwicklung, um den richtigen Prozess und die richtige Prozesslandschaft zu beschreiten. Bei Bedarf produzieren wir für Sie 3D-Prototypen, um beispielsweise Vorrichtungen anzupassen und Produktdetails zu optimieren. Diese können dann entweder als reine Show-Off-Modelle dienen oder aber im Prozess etabliert werden, wenn die mechanischen / physikalischen Bedingungen dies erlauben.

Einzelteilfertigung:

Losgröße 1 ist meist mit hohen Einzelteilkosten verbunden. Hohe Kosten, da die grundlegenden Kostenverursacher im Schweißprozess, wie z.B. die Spanntechnik, nicht durch hohe Stückzahlen amortisiert werden. Da muss alles passen! Vieles kann vor Beginn der schweißtechnischen Fertigung in die richtigen Bahnen gelenkt werden. Neben der Spann- und Messtechnik spielen natürlich auch hier die drei Kerngebiete der Schweißtechnik die Hauptrolle: Fertigungstechnik, Werkstofftechnik und Konstruktionstechnik.

Die schweißgerechte Konstruktion von Bauteilen ist ein wesentlicher Bestandteil auf dem Weg zu einer sicheren Verbindung. Wir beraten Sie gerne bei der Auslegung unter besonderer Berücksichtigung der Schweißsicherheit. Dazu gehören die schweißgerechte Konstruktion von Bauteilen unter Zuhilfenahme der schweißtechnischen Gestaltungsgrundsätze, die Berechnung von Schweißnähten und Nahtvolumina sowie die Untersuchung des Verhaltens von Schweißnähten bei unterschiedlichen Beanspruchungen.

Bei der Werkstoffverarbeitung werden prozessbedingt komplexe Phasen durchlaufen. Wir beraten bei der Auswahl der Grund- bzw. Zusatzwerkstoffe zur Vermeidung von Fehlern. Gerade beim Thema Heißrisse, insbesondere bei austenitischen nichtrostenden Stählen, können schon geringfügige Veränderungen hervorragende Resultate erzielen.

Auch in diesem Bereich verfügen wir über breit aufgestellte Erfahrungen, die wir zielorientiert für die Lösung Ihrer Aufgaben und Probleme nutzbar machen.

Nutzen Sie unsere fachspezifische Beratung bei der Auswahl der Schweißzusatzwerkstoffe, um das Maximum aus Ihrem Grundwerkstoff herauszuarbeiten.

Start in die Serie (Ramp-up)

Wir passen uns an die hochiterativen Zyklen während der Ramp-up-Phase an und erarbeiten gemeinsam mit Ihnen nachhaltige und langfristige Optimierungslösungen. Die Brücke zwischen Einzelteil aus der Prototypenentwicklung über Kleinserien in die Serie wird hier beim Ramp-up geschlagen.

Auf dem detailreichen Weg zur Endabnahme und der Erfüllung der vom Kunden gestellten Anforderungen werden in der Anlaufphase prozessbedingt neben der Schweißtechnik oft noch weitere Kerngebiete geändert bzw. optimiert. Das können Bauteilgeometrien, Materialkombinationen, Beschichtungen, Vorrichtungen und oder Anlagenkomponenten sein.

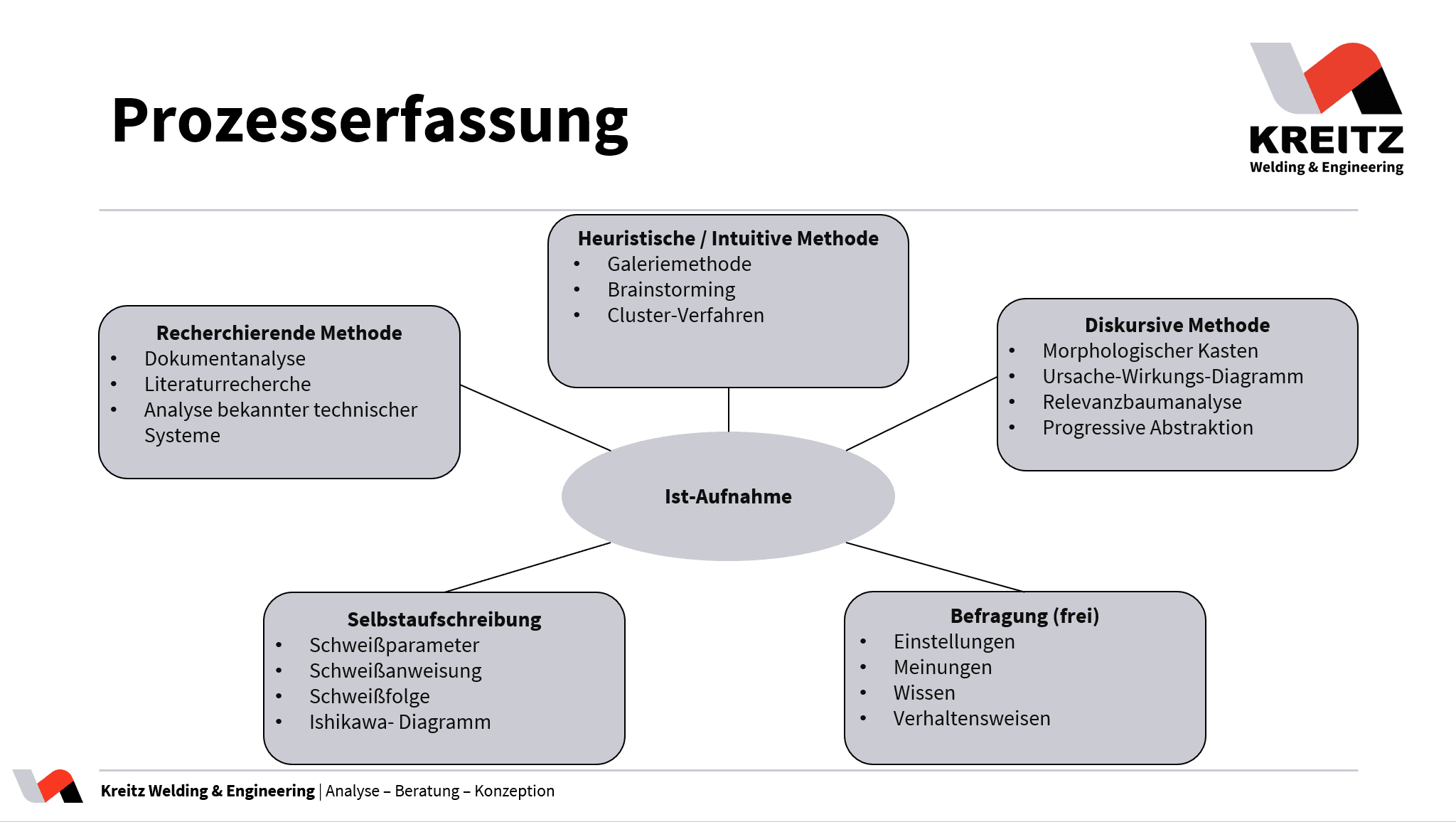

Erfahrungsgemäß kann ein Wechsel oder eine Änderung den Prozess beinflussender Kerngebiete die Optimierung der Schweißtechnik beeinträchtigen. Umso wichtiger ist das Wissen über den Workflow in einer Ramp-up-Phase. Grundlegend und unumgänglich ist in allen Fällen die Prozesserfassung. Hierbei werden, wie in der Grafik zu sehen, von uns verschiedenste Methoden herangezogen und genutzt.

Prozesserfassung

Dieser Methoden bedienen wir uns nicht nur während des Ramp-ups einer Serienproduktion, sondern ebenso bei der Optimierung in der Serie. Mit leichten Anpassungen sind diese auch hier die Grundlagen für eine konsistente Optimierung und Stabilisierung des Prozesses.

Serienfertigung

Eindeutiger Vorteil für uns als externer Dienstleister ist im Falle einer laufenden Serienfertigung der Fakt, dass Fehler im Prozess meist bereits klar erkennbar sind, deren Ursachen wir ausfindig machen und beseitigen können.

Hoher Produktionsdruck in der Serienfertigung steht oft der Notwendigkeit gegenüber, Änderungen durchzuführen. Um eine laufende, aber bereits instabile Produktion nicht zu gefährden, planen wir eine Prozessänderung zur Ursachenbehebung sehr sorgfältig, dabei schnell durchführbar und jederzeit reversibel.

Die gedankliche Vorwegnahme des Prozesszustands nach der Änderung hat dabei höchste Priorität. Je komplexer das System und je höher der Automatisierungsgrad, desto höher ist die Wahrscheinlichkeit, dass eine Änderung nicht nur die Fehlerursache behebt, sondern ebenfalls weitere prozessrelevante Faktoren beeinflusst. So kann es in Ausnahmefällen vorkommen, dass manche Änderung primär erfolgreich ist, jedoch andere prozessrelevante Parameter negativ beeinflusst werden.

Dank der reversiblen Änderungsstrategie wird der Prozess in solchen Fällen zurückgeführt, um in der Folge weitere tiefgreifende Opitimierungsschritte zu planen und durchzuführen.

Viele Optimierungsversuche enden hier oder werden im Keim erstickt, nicht so bei uns. Hier fängt unsere Arbeit erst an. Wir denken nicht nur proaktiv mit, sondern haben ein persönliches Interesse am Erfolg der Optimierung. Je komplexer der Prozess des Changemanagements, desto attraktiver wird die Aufgabe für uns.

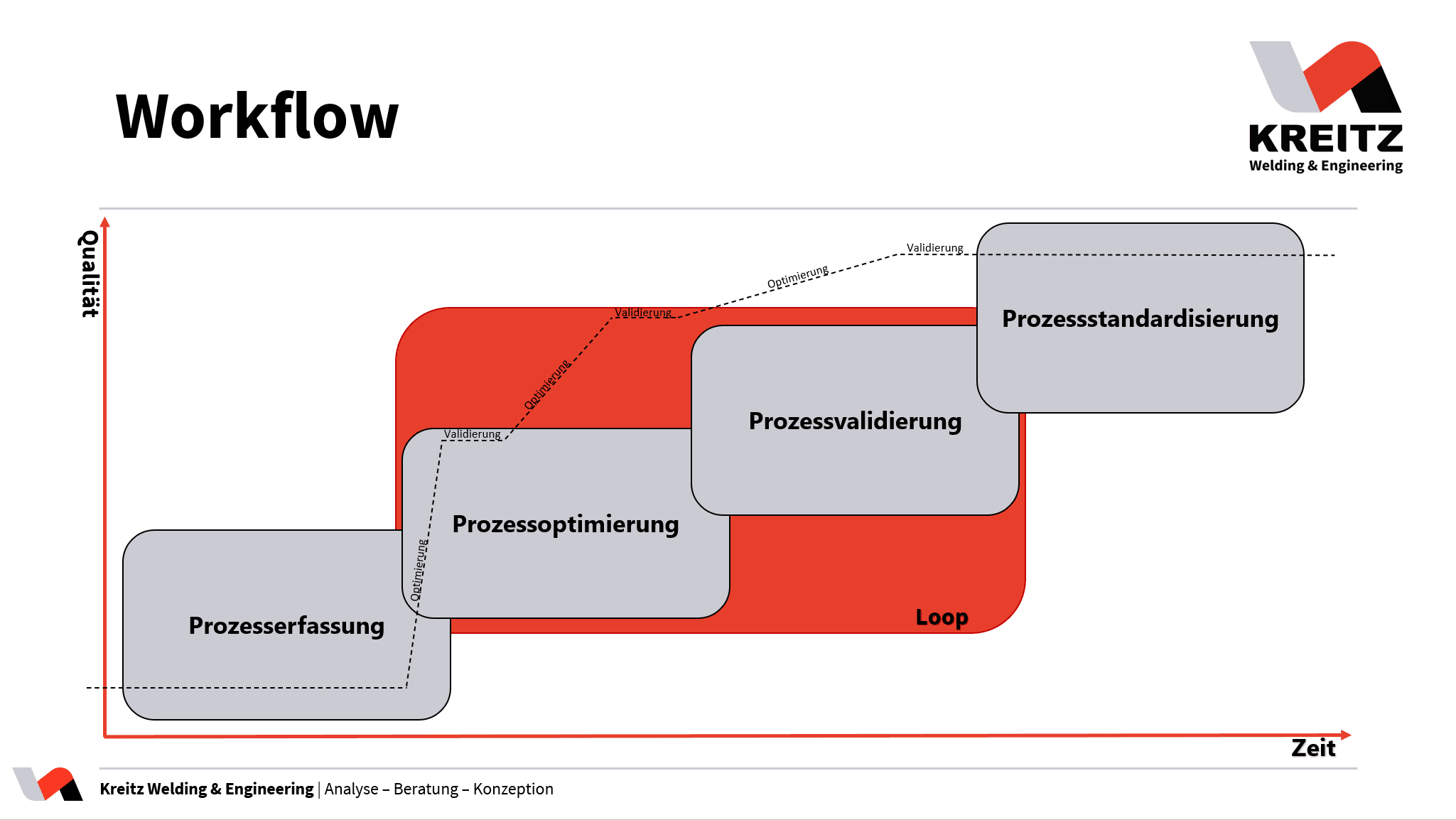

An dem von uns exemplarisch aufgeführten Workflow zur Prozessoptimierung eines Widerstandsschweißprozesses kann man erkennen, welche vier Phasen wir bei einem solchen Projekt durchlaufen werden.

Workflow

Nach anfänglicher Prozesserfassung beginnen wir auf Grundlage unserer Erfahrung Ursachen für Fehler ausfindig zu machen und erste Störquellen abzustellen. Somit ist der Übergang zwischen Erfassung und Optimierung meist fließend und kaum spürbar. Dabei werden gerade zu Beginn mit wenig Aufwand große Resultate erzielt. Gemäß dem Paretoprinzip erfolgt ein großes Stück der Optimierung in einem kurzen Zeitabschnitt.

Wenn dann, je nach Anlagenverfügbarkeit, ein größeres Arbeitspaket durchgehend oder mit Unterbrechungen abgearbeitet werden konnte, folgt auf diese Optimierungsphase eine Validierung, in der Regel mit einer definierten Trennlinie zwischen Optimierungs- und Validierungsloop.

Erst wenn messtechnisch eine Steigerung der produktrelevanten Qualität nach vordefinierten Kriterien erfasst wurde, kann der nächste Loop geplant und bearbeitet werden. Je nach Produkt- und Anlagenkomplexität können zwei bis drei Loops notwendig sein, um die vom Kunden geforderte Qualitätsstufe zu erreichen.

Nach Beendigung der Optimierungs- und Validierungsloops kommt es folglich zur Prozessstandardisierung. Anhand von Regelkarten und Toleranzbereichen werden alle unnötigen Freiheiten unterbunden und festgeschrieben.

Dabei ist die Kommunikation mit allen zuständigen Personen im Unternehmen wichtig, um sie zu sensibilisieren. Erfolgreich hergestellte Qualität zu halten, gehört mit zu den schwierigsten innerbetrieblichen Herausforderungen.

Bei den verschiedenen Szenarien ist es für uns zweitrangig, ob wir einen Lichtbogen geführten Prozess vorfinden oder Widerstandserwärmung die Materialien zum Fügen bringt. Die analytische Vorgehensweise der Prozessoptimierung, der eigentliche Workflow, bleibt in den Grundzügen gleich und ist unser Erfolgsrezept.

Ob fortlaufende Produktion oder Ramp-up: unsere Prozessoptimierungen sind sichtbar, messbar und langfristig ausgelegt.

weitere Leistungen